Jeg var veldig imponert over Sissels Lean Six Sigma kunnskap. Hun gjør det enkelt å identifisere forbedringer og skape resultater.

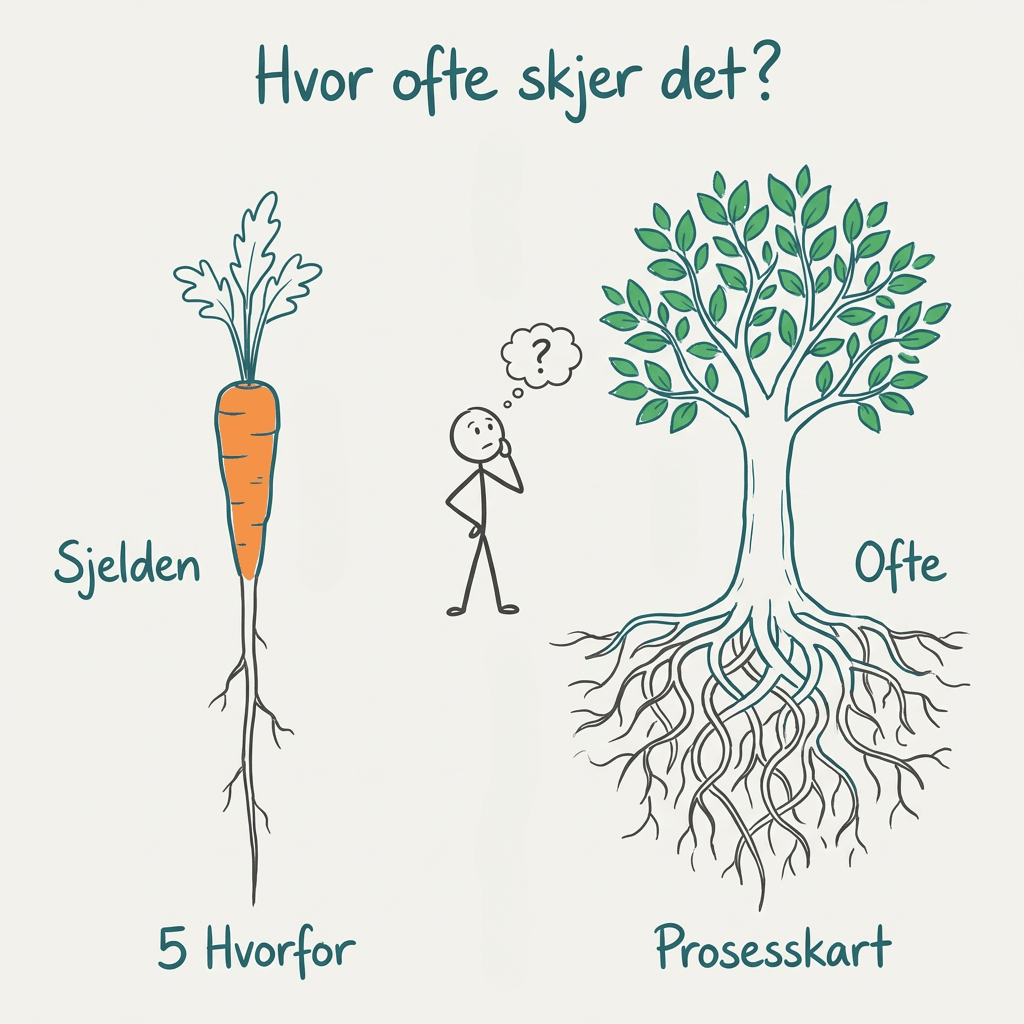

Før du spør hvorfor, spør hvor ofte.

Teamet samles rundt bordet. Dere skal løse et problem. Noen foreslår 5 x Hvorfor. Dere starter å grave.

Men etter 20 minutter sitter dere fast. Dere finner ingen klar rotårsak. Diskusjonen går i ring.

Eller motsatt scenario:

En maskin stoppet. Dere lager et detaljert prosesskart. Kartlegger alle variabler. Analyserer systemet. Tre timer senere innser dere: Noen glemte å fylle olje.

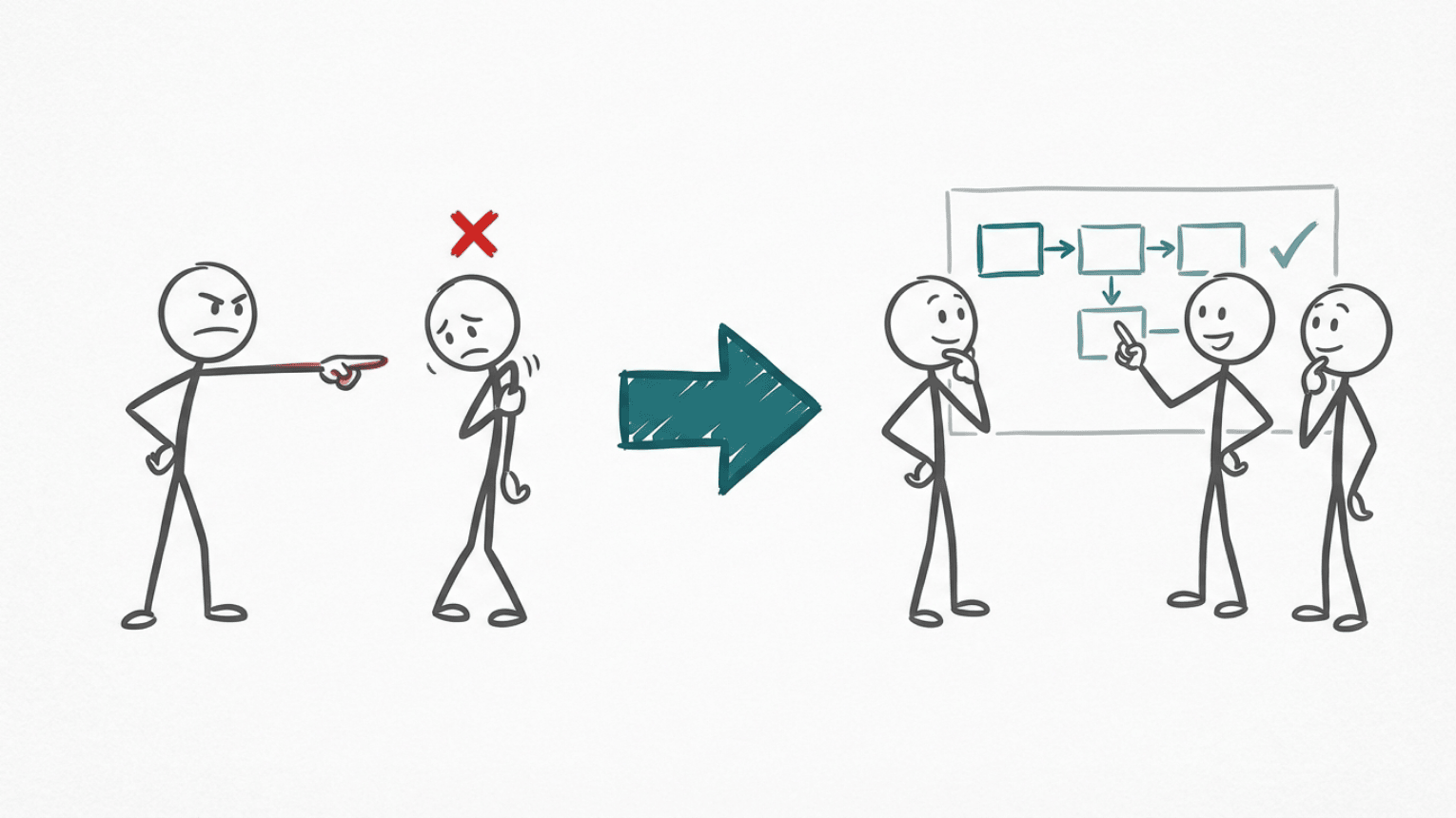

Begge situasjonene handler om det samme: Feil verktøy til feil type problem.

Situasjon: En bedrift velger verktøy basert på vane, ikke på problemets natur.

Innsikt: Problemer som skjer sjeldent har én klar årsak. Problemer som skjer ofte er systemiske og krever forståelse av prosessen.

Tegn du kan se etter: 5 x Hvorfor som ikke fører noen vei. Overanalyse av enkelthendelser. Tilbakevendende problemer som aldri løses varig.

Neste steg: Still spørsmålet «Hvor ofte skjer dette?» før du velger verktøy.

Tenk på en gulrot. Når du trekker den opp av jorden, ser du én klar rot som går rett ned. En lineær årsak - virkning kjede. Dette representerer problemer som skjer sjeldent.

Nå tenk på et tre. Hva ser rotsystemet ut som? Et stort, komplekst nettverk med mange grener som flettes sammen. Ingen enkelt rot forårsaker problemet. Det er samspillet mellom mange faktorer bygget inn i systemet selv.

Dette er ikke bare en metafor. Det er et prinsipp fra Statistisk Prosesskontroll, utviklet av Shewhart og senere Deming. De oppdaget at å skille spesiell variasjon fra normal variasjon er avgjørende for effektiv problemløsning.

Bruker du feil tilnærming, er det vanskelig å oppnå varige løsninger.

Hva dette handler om: Problemtypen avgjør verktøyet. «Gulrot» problemer har én identifiserbar årsak. «Tre» problemer er systemiske med flere samvirkende faktorer.

Hvorfor det skjer: Vi behandler alle problemer likt fordi vi ikke stiller det riktige spørsmålet først. Vi hopper rett til verktøyet vi kjenner best, uten å vurdere om det passer problemet.

Hvordan du kjenner det igjen:

«Gulrot» problem (sjeldent, under 1 av 100 tilfeller):

• Uventet hendelse

• Noe spesifikt var annerledes i dag

• Klar trigger du kan identifisere

• Verktøy: 5 x Hvorfor, Fiskebein

«Tre» problem (ofte, mer enn 1 av 100 tilfeller):

• Problemet gjentar seg

• Det er «systemet» som produserer feilen

• Flere faktorer samvirker for å skape resultatet

• Verktøy: Prosesskartlegging, SPC

Når du bruker 5 x Hvorfor på et «tre» problem, ender du ofte med en syndebukk. «Operatøren må være mer nøye» eller «Vi trenger bedre opplæring». Men det virkelige problemet er at prosessen inneholder for mye ukontrollert variasjon. Du skylder på mennesker for systemfeil.

En tekniker hadde en maskin med høy vrakprosent. Etiketter landet utenfor tillatt område. Han justerte. Og justerte. Og justerte.

Vrakprosenten bare økte.

Problemet? For mye normal variasjon. Etiketten var nesten like stor som det tillatte området. Hver justering endret hvor maskinen siktet, men spredningen forble den samme. Flere justeringer ga mer vrak.

Løsningen var ikke å sikte bedre. Men å redusere variasjonen. Vi byttet til laserprinting direkte på produktet i stedet for påføring av etiketter. Null vrak.

Lærdommen: Maskinjusteringer fikser sentrering. Ikke variasjon.

Dette er et klassisk eksempel på å behandle et tre problem som et gulrot problem. Teknikeren lette etter ÉN årsak han kunne fikse. Men problemet var systemisk. Designet selv skapte variasjonen.

Kanskje du ikke driver med etikettmaskiner. Men jeg vedder på at du kjenner igjen dynamikken:

• Bruker 5 x Hvorfor på et tilbakevendende problem og kommer ingen vei

• Lager komplekse prosesskart for enkelthendelser og kaster bort tid på overanalyse

• Implementerer «løsninger» som virker i én uke, deretter er problemet tilbake

• Ledelsen spør «Hvorfor skjer dette igjen?» og teamet har ikke svar

• Skylder på operatører når det egentlig er prosessen som feiler

Konsekvensen er at ressurser brukes på tiltak som ikke løser det underliggende problemet. De samme brannene slukkes om og om igjen.

Steg 1: Start med «Hvor ofte skjer dette?»

Neste gang teamet skal løse et problem, start med spørsmålet: «Hvor ofte skjer dette?» Hvis det er første gang eller svært sjeldent (under 1 av 100), har du sannsynligvis en «gulrot». Hvis det skjer regelmessig, har du et «tre».

Steg 2: Velg verktøy basert på svar

«Gulrot»: Bruk 5 x Hvorfor, gjerne i kombinasjon med Fiskebein, for å spore den lineære årsaks-kjeden. Tre: Bruk prosesskartlegging for å se helheten og identifisere hvilke variabler som driver problemet.

Steg 3: Test om du har riktig type

Hvis 5 x Hvorfor ikke gir klar rotårsak, stopp. Du har sannsynligvis et «tre» problem. Bytt til prosesskartlegging. Motsatt: Hvis problemet skjedde én gang og har klar trigger, ikke kast bort tid på kompleks systemanalyse.

Hvordan vet jeg om problemet skjer ofte nok til å være et «tre»?

En tommelfingerregel fra statistisk prosesskontroll: Hvis noe skjer oftere enn 3 ganger per 1000 muligheter (0,3%), er det sannsynligvis en del av normal variasjon i systemet, ikke en spesiell hendelse. Dette tilsvarer omtrent 3 standardavvik fra gjennomsnittet.

Hva hvis jeg er usikker på om det er «gulrot» eller «tre»?

Start med å spørre: «Har vi sett dette før?» Hvis ja, behandle det som «tre». Hvis nei, start med «gulrot» tilnærming, men vær åpen for å bytte hvis du ikke finner klar årsak raskt.

Kan samme problem være både «gulrot» og «tre»?

Ja. Et system har både spesiell og normal variasjon. Eksempel: Maskinen stopper vanligvis 2 ganger per uke («tre» problem, systemisk). Men i dag stoppet den fordi noen koblet fra strømmen («gulrot» problem, spesiell hendelse). Behandle dem separat.

Hvorfor feiler 5 x Hvorfor på «tre» problemer?

Fordi 5 x Hvorfor leter etter én lineær årsaks-kjede. Men «tre» problemer har ikke én rot, de har mange samvirkende faktorer. Du ender med å skylde på mennesker i stedet for å fikse systemet.

Denne artikkelen er basert på prinsipper fra Statistisk Prosesskontroll og strukturert problemløsning.

Vil du ha flere historier som dette? Vi sender ut ukentlige nyhetsbrev med erfaringer fra virkeligheten. Korte historier for deg som vil løse problemer ved roten og oppnå målbar, varig verdiskapning.

Meld deg på nyhetsbrevet vårt:

Hvis du vil lære mer om temaene i dette innlegget:

• Lær å skille normal og spesiell variasjon med statistisk prosesskontroll

• Slik gjennomfører du effektiv rotårsaksanalyse

• Historien om etikettmaskinen: Når justering gjør vondt verre

• Green Belt kurs: Lær strukturert problemløsning med riktige verktøy

Lean Tech AS | Kristoffer Robins vei 13

0047 481 23 070

Oslo, Norway

L - Løsningsorientert

E - Engasjert

A - Analytisk

N - Nysgjerrig