Jeg var veldig imponert over Sissels Lean Six Sigma kunnskap. Hun gjør det enkelt å identifisere forbedringer og skape resultater.

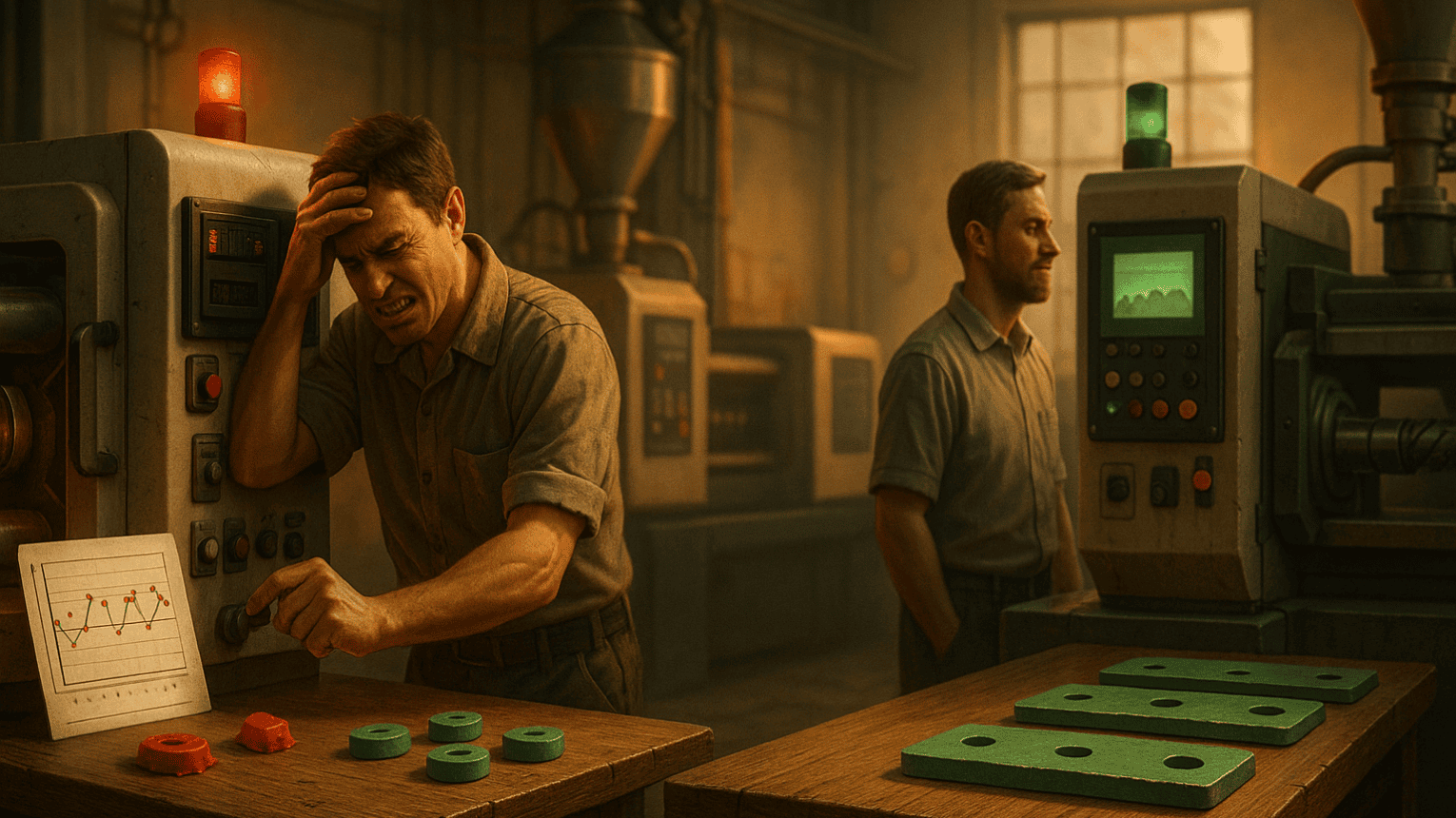

Har du opplevd fortvilte operatører som skrur på maskiner som ikke produserer godkjent produkt?

Som skrur og skrur, men som likevel ikke klarer å oppnå bedre resultat?

Kanskje gjør justeringene at resultatet blir værre?

Hvorfor leverer ikke maskinen godt nok? Den er ikke nok robust.

Hva med dine prosesser? Er de robuste?

Hvordan måler du robusthet? Og hva gjør du for å forbedre prosessene dine?

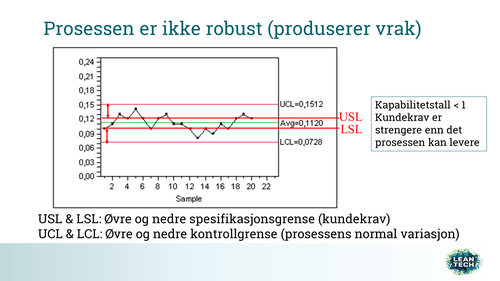

En robust prosess produserer ønsket resultat hver gang. Ønsket resultatet betyr det kunden vil ha. Og det kunden vil ha bestemmer spesifikasjonsgrensene våre.

Det er en del misforståelser om kontrollgrenser. Noen setter kontrollgrensene selv basert på når de vil reagere og gjøre justeringer på prosessen sin. I Statistisk prosesskontroll - SPC er det prosessens variasjon som bestemmer kontrollgrensene. Kontrollgrensene representerer i dette tilfelle 99,7% av dataene dine.

Robusthet kan måles ved bruk av kapabilitetstall. Kapabilitetstallet er forholdet mellom spesifikasjonsgrensene og kontroll grensene.

Dersom kapabilitetstallet, målt som CpK er 1 betyr det at spesifikasjonsgrensene er lik kontrollgrensene. Er kapabilitetstallet større enn 1 er kontrollgrensene snevrere enn spesifikasjonsgrensene. Jo større kapabilitetstallet er, jo mer robust er prosessen (bedre margin til kundekravene).

Er kapabilitetstallet mindre enn 1 er sannsynligheten for at måleresultatet ikke tilfredssstiller kundekravet større enn 0,3%. Spesifikasjonsgrensene er snevrere enn kontrollgrensene (resultat utenfor kontrollgrensene har en sannsynlighet på 0,3%). Se eksempel på lite robust prosess i bildet.

Hvorfor er det viktig å vite hvor robust prosesser er?

Dette er viktig i tilfellet beskrevet innledningsvis, hvor operatører forsøkte å justere en maskin som ikke var robust.

Justeringen medførte enda mer vrak. Det hjelper ikke å skru på en maskin som ikke er robust, når årsaken er for dårlig presisjon. Se illustrasjon av presisjon og nøyaktighet på bildet.

Normal variasjonen er for stor til at prosessen kan levere det kunden ønsker. Maskinen er upresis.

Hvor stor variasjon er avhengig av hvordan maskinen er konstruert. Det er ikke sikkert det er noe du kan gjøre med det.

Kanskje er løsningen å akseptere vrak, og inkluderer vrakkostnadene i kost kalkylen for produktet. Da blir marginene for produktet beregnet riktigere.

Alternativt kan maskinen byttes ut med en mer robust maskin, dersom dette kan forsvares økonomisk. Eller man kan gjøre andre prosessendringer som gjør prosessen mer robust?

Kanskje er spesifikasjonsgrensene satt strengere enn nødvendig? Enten av kunden eller av produksjonsbedriften selv.

Dersom produksjonsbedriften ikke utfører samme kvalitetskontroll som kunden kan det være vanskelig å sette grensene for kontrollen. Det er kanskje ikke gitt hvordan egen kontroll korrelerer (samsvarer) med kundens kontroll.

I slike tilfeller kan det være grensene settes ut fra hva prosessen kan levere. Utfordringer oppstår når maskiner begynner å bli slitt og normal variasjonen øker. Det er ikke sikkert at produktet er for dårlig for kunden, men kravene som ble satt basert på en ny maskin kan ikke oppnås hver gang.

Prosessen er ikke like robust som den var! Kapabilitetstallet er redusert. Dersom spesifikasjonsgrensene kan økes blir prosessen mer robust.

Så til slutt en liten nøtt: Hvor mye vrak kan du forvente når prosessen din har et kapabilitetstall på 1?

Lean Tech AS | Kristoffer Robins vei 13

0047 481 23 070

Oslo, Norway

L - Løsningsorientert

E - Engasjert

A - Analytisk

N - Nysgjerrig